5. Inteligência dos dados¶

5.1. Garantia de funcionamento do sistema¶

Para garantir a consistencia dos dados e certificar o funcionamento do sistema disponibilizamos um painel que garante o estado do dispositivo e se o sensor está recebendo sinal das contagens de produtos.

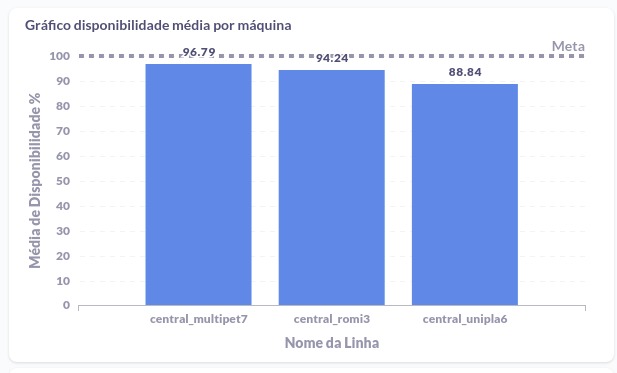

5.2. Painel para análise da disponibilidade das máquinas¶

A disponibilidade de uma OP é a porcentagem de tempo aproveitado de produção sobre o tempo total de produção, i.e., a proporção de tempo aproveitado sem paradas de produção, dada pela seguinte fórmula.

Disponibilidade = Tempo Produzindo ÷ Tempo Total

A contabilização desta métrica é resultante da detecção automática de paradas, tal que paradas detectadas implicam na perda de disponibilidade, caso não sejam paradas programadas. Portanto, a disponibilidade de uma OP inicia como 100% e diminui com a ocorrência paradas.

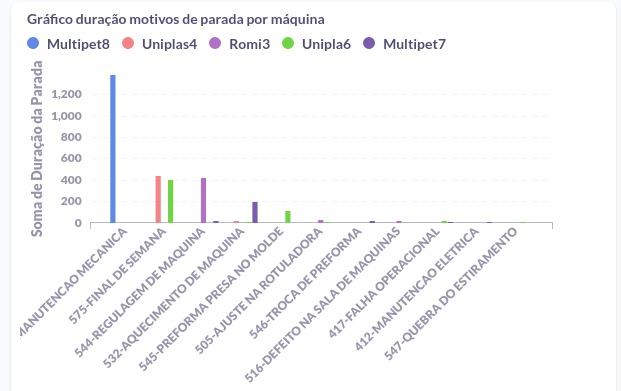

5.2.1. Duração total dos motivos¶

Duração de cada motivo de parada por máquina em minutos, rankiando qual motivos impacta mais a produção

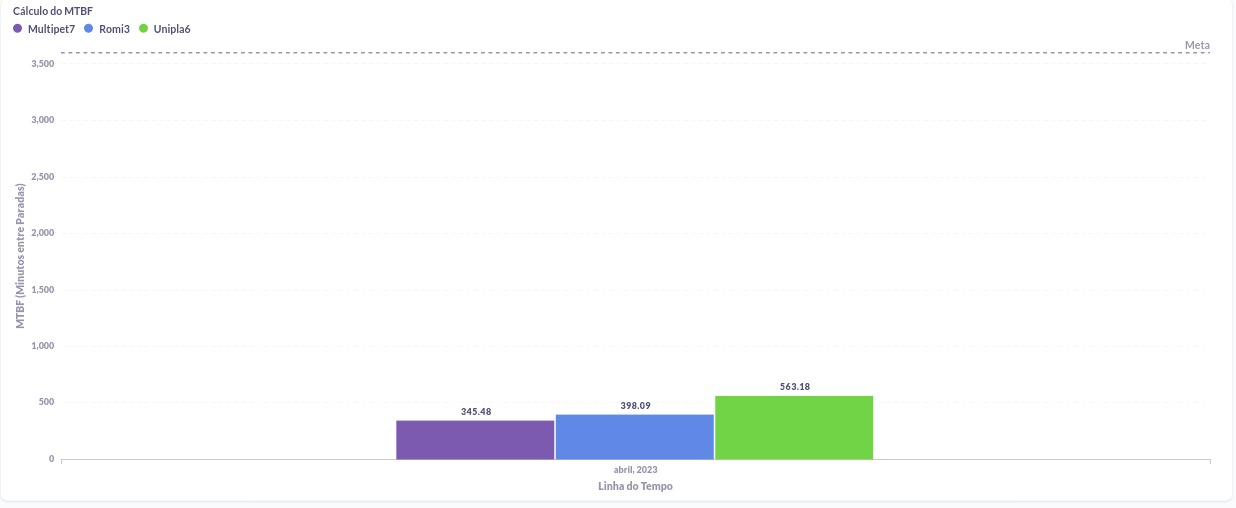

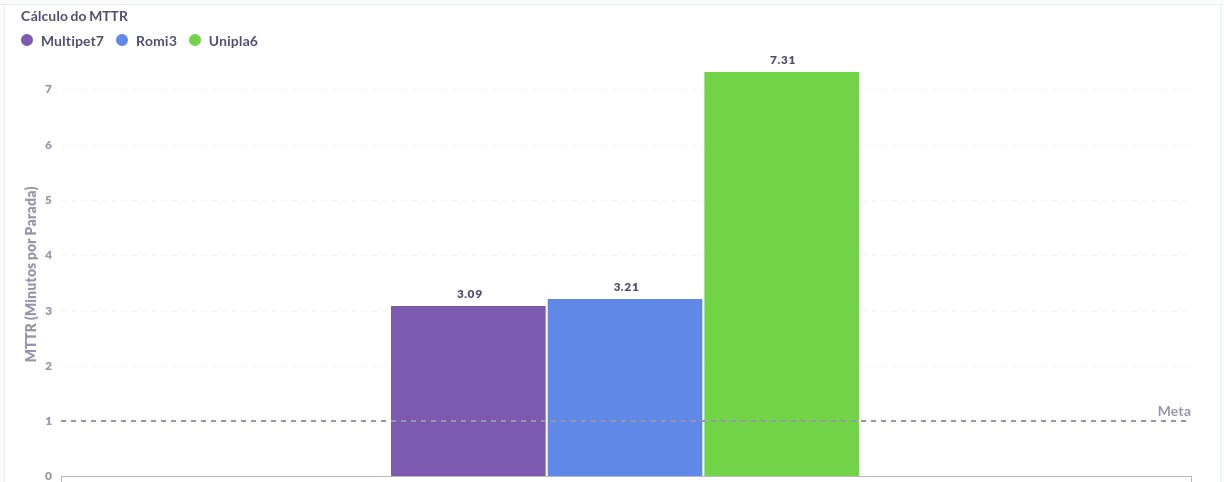

5.2.2. MTBF e MTTR¶

Gráfico com o tempo médio entre as paradas de máquinas.

Gráfico com o tempo médio de resposta para arrumar uma parada de máquina

5.3. Painel para análise do desempenho das máquinas¶

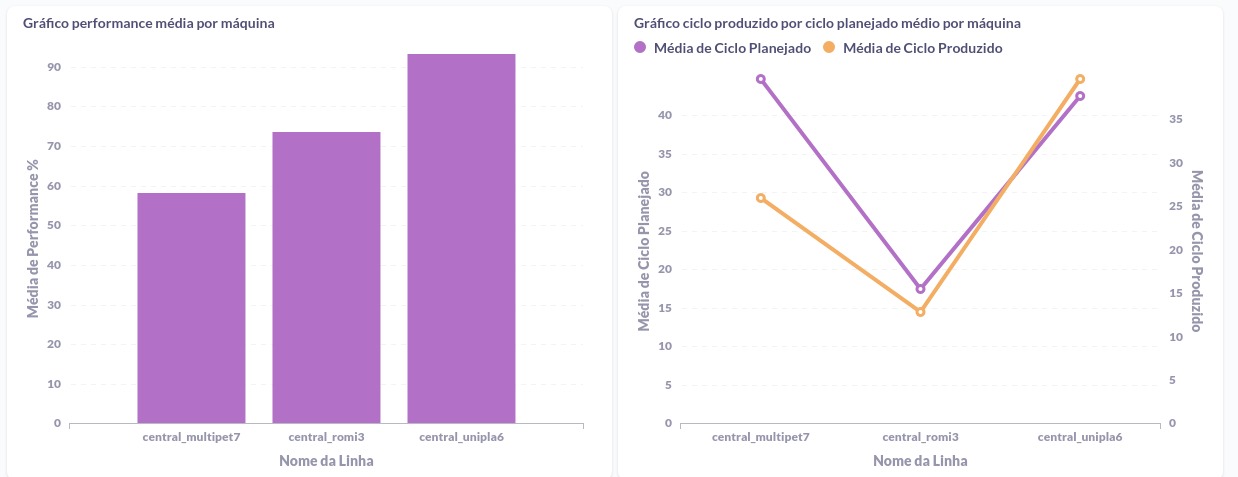

O desempenho de uma OP é a porcentagem do ciclo ideal de produção atingido ao longo de sua duração, de acordo com a fórmula a seguir.

Desempenho = Ciclo médio ÷ Ciclo ideal

Para este cálculo, o ciclo médio de produção é determinado como a contagem de produtos produzidos dividido pela duração atual da OP, desconsiderando paradas. Para linhas produtivas com múltiplos sensores, a contagem de produtos considerada nesta métrica é a do primeiro sensor da linha.

O ciclo ideal é dado pelas informações de quantidade e duração da OP dadas em seu cadastro. Por exemplo, uma OP programada para 2 horas de duração e produção de 3000 produtos resulta em um ciclo ideal de 25 produtos por minuto.

Assim, a métrica de desempenho aumenta com o aumento do ciclo médio da OP. Note que, caso o valor de ciclo ideal cadastrado na OP não seja apropriado, esta métrica poderá superar 100%.

5.3.1. Ciclo instantâneo¶

Ciclo instantâneo = Delta count ÷ Delta t

Delta count: contagem de produtos dentro do tempo definido para salvar o OEE

Delta t: tempo definido para salvar o OEE

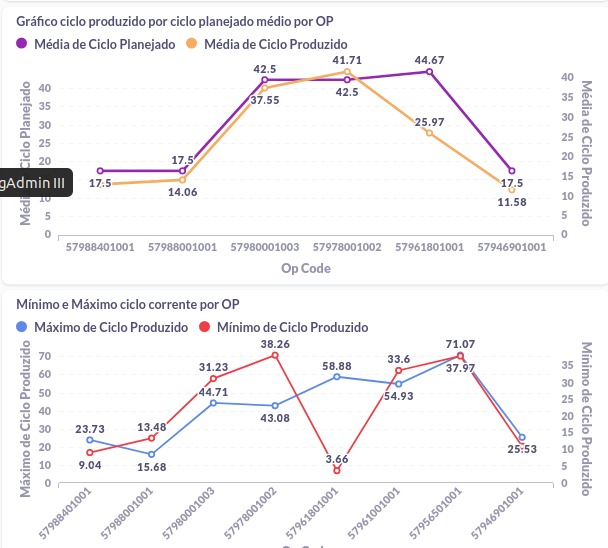

5.3.2. Ciclos planejados e executados¶

Gráfico com o planejamento dos ciclos por produto e máquina comparado ao ciclo executado, seus máximos e mínimos permitem identificar qual OP ou produto impacto mais a cadência

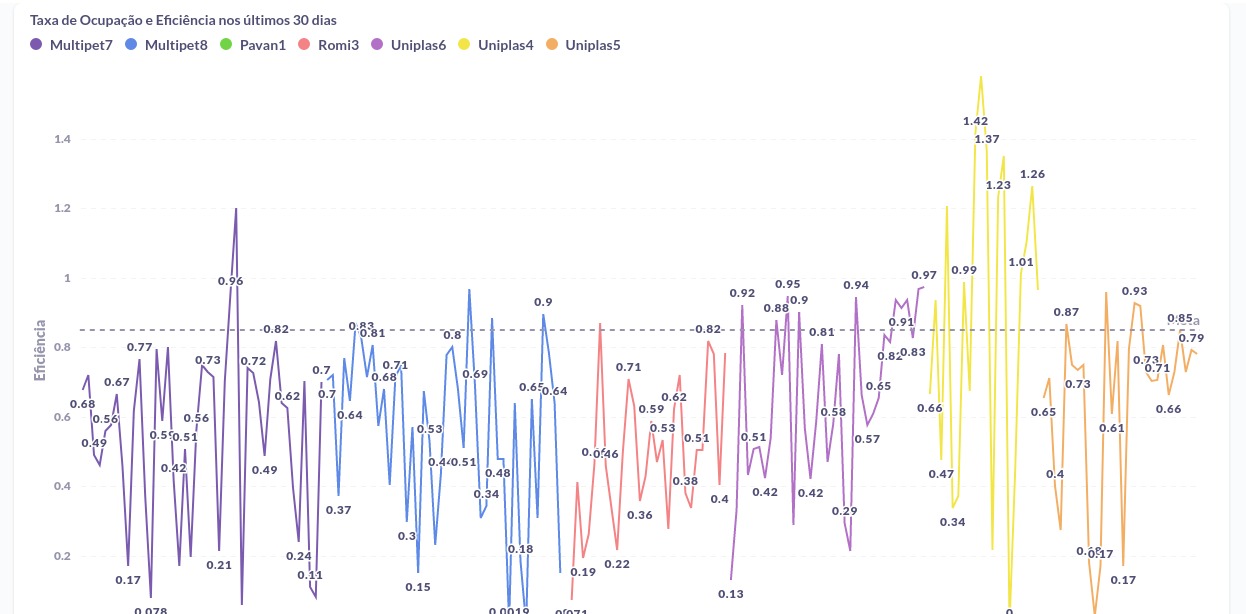

5.4. Taxa de ocupação das máquinas¶

A taxa de ocupação de máquina é uma métrica que mede a quantidade de tempo em que uma máquina está sendo utilizada em relação ao tempo total em que ela está disponível para uso. Em outras palavras, é a porcentagem do tempo em que a máquina está sendo usada em relação ao tempo total em que ela poderia ser usada. Por exemplo, se uma máquina está disponível para uso durante 8 horas por dia, e é utilizada por 6 horas por dia, sua taxa de ocupação seria de 75% (6 horas utilizadas / 8 horas disponíveis x 100). Essa métrica é frequentemente usada em ambientes de produção, onde a eficiência na utilização de máquinas é um fator importante para o sucesso do negócio.

Taxa de ocupação = Soma Production Count ÷ (Cadência Ideal Hora x (Soma de Duration Minutes - Soma tempo de parada planejada) ÷ 60)

5.5. Produção projetada vs Capacidade produtiva¶

Capacidade produtiva é a quantidade máxima de bens ou serviço que uma empresa pode produzir em um determinado período de tempo, utilizando seus recursos disponíveis, como máquinas, equipamentos, mão de obra, matéria-prima e tecnologia. A capacidade produtiva pode ser medida em termos de quantidade produzida, quantidade de unidades produzidas por hora ou dia, ou em termos de valor monetário. É importante destacar que a capacidade produtiva não é o mesmo que produção real, já que a empresa pode não produzir a sua capacidade máxima devido a fatores como falta de demanda, interrupções na linha de produção, atrasos na entrega de matérias-primas ou problemas com equipamentos.